User Manual

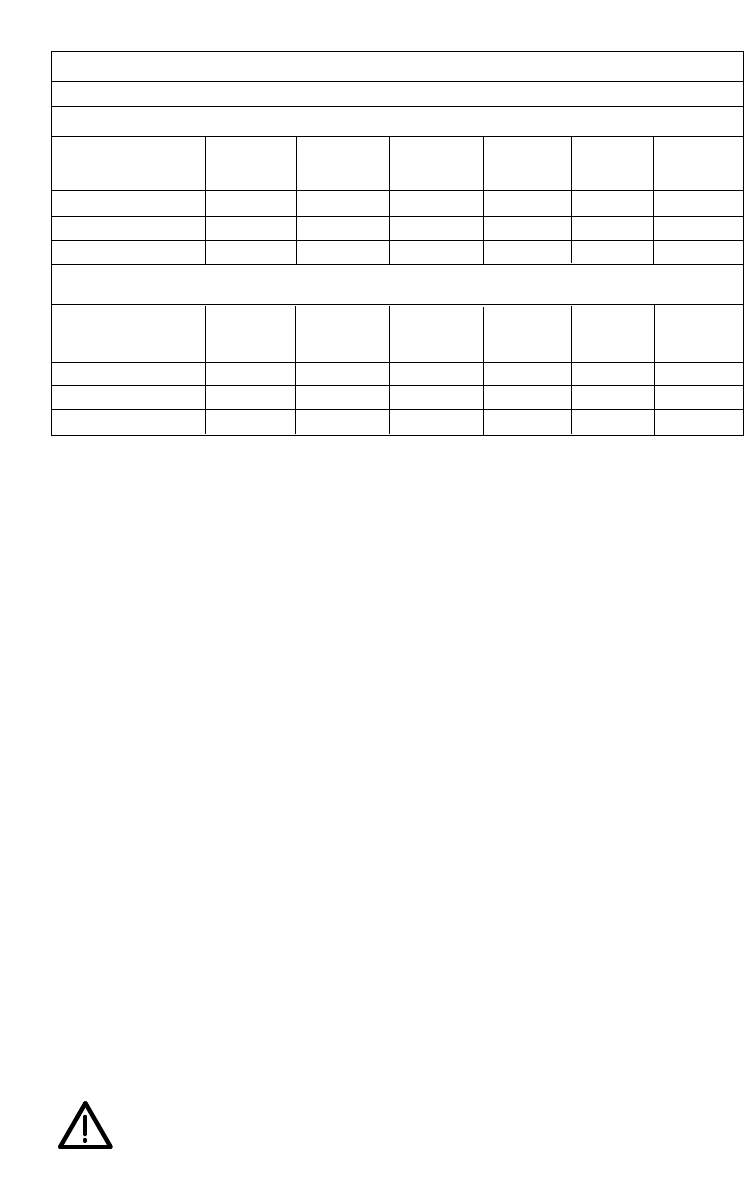

Betriebsspezifikationen — Max. Durchflußratentabelle

Siehe auch die Grafiken: Spannkraft im Verhältnis zur Spannarmlänge auf Seite 10.

2,2 kN — Die maximale Spannarmlänge beträgt 76 mm

Spannarmlänge

25 38 51 64 76

[mm]

gerader Standard- ausgefahren ausgefahren ausgefahren ausgefahren

Anzug Spannarm

Max. Durchfluß [cc/min] 197 197 98 98 98 98

Max. Druck [bar] 350 350 207 145 128 107

Spannkraft [kN] 2,6 2,2 1,2 0,8 0,7 0,5

5,6 kN — Die maximale Spannarmlänge beträgt 127 mm

Spannarmlänge 40 51 76 102 127

[mm ]

gerader Standard- ausgefahren ausgefahren ausgefahren ausgefahren

Anzug Spannarm

Max. Durchfluß [cc/min] 410 410 197 197 197 197

Max. Druck [bar] 350 350 262 172 131 103

Spannkraft [kN] 6,2 5,0 3,3 2,0 1,2 0,9

4.0 EINLEITENDE INFORMATIONEN

WICHTIG: Falls diese Anweisungen nicht gelesen und beachtet werden, können Systemstörungen oder

Produktversagen die Folge sein, und die Garantie kann verfallen.

(1) Zu hohe Durchflußraten können zu übermäßiger Zylindergeschwindigkeit führen, die den Zylinder

beschädigen kann. Hydraulikdruck und Zylindergeschwindigkeit sind entsprechend der Spannarmlänge zu

bestimmen. Die Spannkraft ist außerdem je nach Spannarmlänge unterschiedlich. Siehe hierzu die obigen

Betriebsspezifikationen

(2) Flußsteuerungen mit Rücklaufventilen sollten zur Verringerung der Schwenkzylindergeschwindigkeit auf die

empfohlene Geschwindigkeit benutzt werden. Die Rücklaufventile dienen zur Minimierung des Staudrucks,

der zu einem Versagen bei der Entspannung auf einfach wirkenden Systemen führen kann.

(3) Bei der Verwendung von einfach wirkenden Zylindern ist der Rücklauf-Staudruck auf maximal 3,5 bar zu

begrenzen. Rohre mit großem Durchmesser (10 mm Außendurchmesser oder größer) und

Durchflußsteuerungen mit Freifluß-Rücklaufventilen helfen den Staudruck zu verringern. Wenden Sie sich an

Enerpac, um Informationen über entsprechende Systementwürfe zu enthalten.

(4) Übermäßiger Rücklauf-Staudruck kann außerdem doppelt wirkende Schwenkarmzylinder beschädigen. Bei

der Verwendung von doppelt wirkenden Zylindern ist der Rücklauf-Staudruck auf maximal 42 bar zu

begrenzen. Doppelt wirkende Systeme sollten einen begrenzbaren Ölfluß mit umgekehrtem Freifluß im

Spannausgang aufweisen.

(5) Das Einspannen des Objekts sollte am Mittelpunkt des vertikalen Arbeitshubs beginnen. Keine Objekte

dürfen eingespannt werden, während sich die Schwenkklemme dreht. Der Spannarm muß sich während der

90° Drehung frei drehen (Kontakt mit Schneidspitzen, Werkzeugen usw. vermeiden).

(6) Die Montage des Spannarms am Zylinderkolben muß entsprechend den Anweisungen auf Seite 18 erfolgen.

5.0 MONTAGESPEZIFIKATIONEN

5.1 Montage von Zylindern mit Außengewinde

Die Zylinder mit Außengewinde können in eine Gewindebohrung eingeschraubt, mit einem Flansch in der

Vorrichtung eingebaut, in die Vorrichtung eingeschraubt und mit einer Gegenmutter befestigt oder durch eine

Zugangsöffnung montiert und mit Gegenmuttern befestigt werden. Siehe die Abbildungen auf Seite 10.

Wenn ein Schwenkspannzylinder mit Außengewinde in einer Vorrichtung eingebaut wird, muß er genau so weit

eingeschraubt werden wie im Enerpac Standardflansch. Wenn ein Zylinder nur an den untersten

Gewindegängen eingeschraubt wird, sollte er tiefer eingeschraubt werden, um zusätzliche Haltekraft zu

erzielen. Siehe die nachstehende Tabelle für die Mindest-Einschraubtiefe.

5.2 Montage von Kopf- und Fußflanschzylindern (Siehe Seite 11.)

ACHTUNG: Die Vorrichtung muß dem angewandten hydraulischen Arbeitsdruck von 350 bar

standhalten, wenn die Zylinder an einem Verteilerkopf montiert sind.

16